预防性维护是指定期对某台设备执行的维护,以减少其发生故障的可能性。在设备仍在工作时执行此操作,以免设备意外损坏。预防性维护一般有基于时间的预防性维护和基于使用情况的预防性维护两种类型。

预测性维护(PdM)基于从各种传感器收集的数据,建立了一个统计模型,可以在潜在故障发生之前对其进行识别。这种方法可以使用通常在云中使用的各种工具,例如统计分析和机器学习来跟踪设备的健康趋势。

一些公司利用传感器数据和资产有关的生命周期参数相结合,从“预防性”维护转向“预测性”维护。 使用这种方法,可以在设备不停机的情况下,让其更高效、更可靠的运行更长时间,从而可避免定期“调度”维护造成的成本高昂的停工。 企业可以在数据分析显示特定设备或设备某个部分即将需要维护以避免发生成本不菲的潜在系统故障之前,让其设备保持运行。

预测性维护目的是在可能的最早时间点,预测将来某个时候将需要的维护措施。它是一种基于状态监视并结合故障模式的动态预测模型的方法。尽管确实需要更复杂的整体系统,但这具有优化维护机器寿命和工厂生产效率的优势。在适当的时间安排纠正性维护,同时通过防止设备故障来最大限度地延长设备的使用寿命。了解了何时需要维修机器以及需要做什么,可以在适当的人员和零件准备就绪的情况下,最佳地计划维护工作。这种方法旨在消除计划外的生产线停工,并减少总体停工时间。除了增加工厂的正常运行时间外,还有其他优点,包括减少与设备故障相关的事故并延长设备使用寿命。

预测维护系统

要建立一个预测性维护系统,需要一定的要素:

状态监控的智能方法

预测性维护的第一步是创建一个监视设备状况的系统。通常,机器会随着时间的推移而磨损;这导致可以测量的规格或参数逐渐变化。原则上,我们越早发现缺陷,维护成本就越低,生产时间损失的风险就越低。直到最近,设备专家和维护人员几乎都只使用基于压电或超声传感原理的分立便携式传感器探头来监视诸如振动和声音发射之类的故障指示器。但是,基于这些技术的诊断设备相对复杂且昂贵,并且在可重复性,数据管理和分析方面也存在限制。

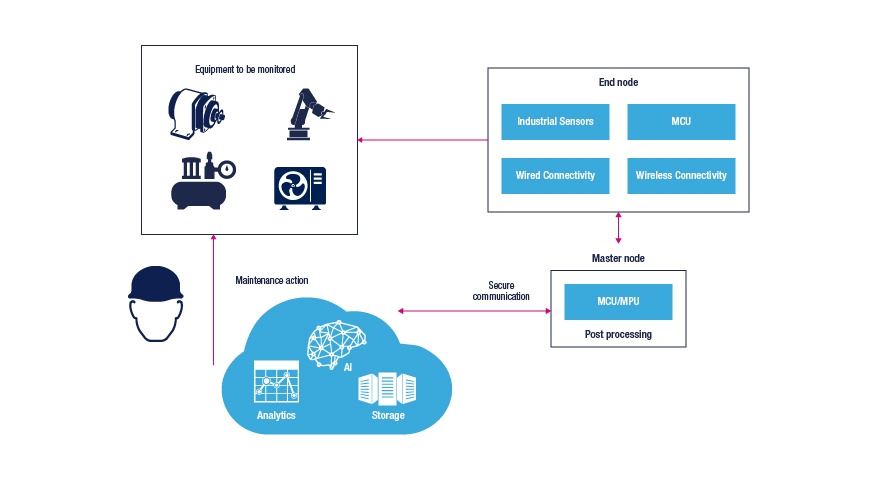

最新的电子技术和先进的算法使新方法成为可能。现在,我们可以将小型,低功耗的传感设备直接应用在机器上,以监视多个参数,对采集的信号数据进行预处理,并将数据发送到本地,远程或基于云的分析和控制设施。这些紧凑型智能传感器节点通常由传感器,微控制器,电源管理电路以及有线或无线连接组成,与传统的状态监视设备相比,具有很大的优势。

智能传感器节点的优势

首先,有很好的经济效益。具有自主操作功能的智能传感器节点的成本大大低于便携式压电探头,而且操作起来也需要熟练的技术人员。其次,具有可重复,可靠和及时的数据的优势。这要归功于机器运行期间的连续测量和分析,而不仅限于可能错过早期或严重故障征兆的维护计划。下一个好处是能够使用智能算法在节点上本地分析数据并立即触发本地操作,以保护设备并确保工人安全。传感器节点还可以配置为随着时间的推移自动调整监视参数,以解决老化设备的公差增加问题。

ST预测性维护解决方案

ST提供了一系列用于预测性维护解决方案

预测性维护(PdM)基于从各种传感器收集的数据,建立了一个统计模型,可以在潜在故障发生之前对其进行识别。这种方法可以使用通常在云中使用的各种工具,例如统计分析和机器学习来跟踪设备的健康趋势。

一些公司利用传感器数据和资产有关的生命周期参数相结合,从“预防性”维护转向“预测性”维护。 使用这种方法,可以在设备不停机的情况下,让其更高效、更可靠的运行更长时间,从而可避免定期“调度”维护造成的成本高昂的停工。 企业可以在数据分析显示特定设备或设备某个部分即将需要维护以避免发生成本不菲的潜在系统故障之前,让其设备保持运行。

预测性维护目的是在可能的最早时间点,预测将来某个时候将需要的维护措施。它是一种基于状态监视并结合故障模式的动态预测模型的方法。尽管确实需要更复杂的整体系统,但这具有优化维护机器寿命和工厂生产效率的优势。在适当的时间安排纠正性维护,同时通过防止设备故障来最大限度地延长设备的使用寿命。了解了何时需要维修机器以及需要做什么,可以在适当的人员和零件准备就绪的情况下,最佳地计划维护工作。这种方法旨在消除计划外的生产线停工,并减少总体停工时间。除了增加工厂的正常运行时间外,还有其他优点,包括减少与设备故障相关的事故并延长设备使用寿命。

预测维护系统

要建立一个预测性维护系统,需要一定的要素:

- 传感器:安装传感器,监测相应的变量。例如,这种监视可包括使用摄像机进行目视检查,使用加速度计测量振动,使用麦克风测量噪声水平或超声波,以及进行热量或湿度测量。

- 数据处理:对传感器的数据进行初步的处理,以便于计算机进行计算和存储。例如,嵌入式软件可以连续比较机器随时间变化的振动特性,以确定何时发生变化。数据可以在本地计算,也可以在云端计算,本地化计算可以大大减少需要传送的数据量。

- 通信:将数据传到本地和云端系统进行处理,需要建立一个通信网络的连接,以便有效地将传感器本地数据传送到服务器。

- 建模:必须创建设备故障模式的预测模型。可以在理论故障模型与实际现场安装收集的数据相结合的基础上建立该模型。当有大量可靠的数据集与传感器数据和实际故障机制相关时,可以使用机器学习技术来创建更精确的预测维护模型。

状态监控的智能方法

预测性维护的第一步是创建一个监视设备状况的系统。通常,机器会随着时间的推移而磨损;这导致可以测量的规格或参数逐渐变化。原则上,我们越早发现缺陷,维护成本就越低,生产时间损失的风险就越低。直到最近,设备专家和维护人员几乎都只使用基于压电或超声传感原理的分立便携式传感器探头来监视诸如振动和声音发射之类的故障指示器。但是,基于这些技术的诊断设备相对复杂且昂贵,并且在可重复性,数据管理和分析方面也存在限制。

最新的电子技术和先进的算法使新方法成为可能。现在,我们可以将小型,低功耗的传感设备直接应用在机器上,以监视多个参数,对采集的信号数据进行预处理,并将数据发送到本地,远程或基于云的分析和控制设施。这些紧凑型智能传感器节点通常由传感器,微控制器,电源管理电路以及有线或无线连接组成,与传统的状态监视设备相比,具有很大的优势。

智能传感器节点的优势

首先,有很好的经济效益。具有自主操作功能的智能传感器节点的成本大大低于便携式压电探头,而且操作起来也需要熟练的技术人员。其次,具有可重复,可靠和及时的数据的优势。这要归功于机器运行期间的连续测量和分析,而不仅限于可能错过早期或严重故障征兆的维护计划。下一个好处是能够使用智能算法在节点上本地分析数据并立即触发本地操作,以保护设备并确保工人安全。传感器节点还可以配置为随着时间的推移自动调整监视参数,以解决老化设备的公差增加问题。

ST预测性维护解决方案

ST提供了一系列用于预测性维护解决方案

- 运动,振动和环境传感器,包括具有十年使用寿命保证的产品

- 能够检测超声波噪声的MEMS麦克风

- 具有各种处理能力和嵌入式外围设备的微控制器

- 无线连接解决方案,包括 蓝牙和Sub-1 GHz

- 有线连接,包括的IO-Link和电力线通讯

基于智能传感器系统建立预测性维护解决方案可能需要一到两年的时间,其中涉及几个重要步骤:

- 定义系统架构。

- 以正确的成本和可用性找到具有正确的精度和稳定性的传感器。

- 为微控制器定义所需的规范,包括计算能力,存储器和接口。

- 选择连接技术。

- 设计电源管理阶段和合适的尺寸。

- 实施所需的分析并表征系统。

- 验证实际应用场景中的所有内容。

意法半导体设计了一个专用的生态系统,以促进对预测维护系统设计人员可能需要的产品进行评估,并使用预先验证的工具来加快用于现场测试表征的部署。ST为有线传感器节点参考设计套件和具有到Cloud的数据连接的无线传感器节点提供振动分析工具。

STEVAL-BFA001V1B:具有IO-Link功能的有线传感器节点参考设计套件

STEVAL-BFA001V1B是状态监测和基于有线连接的预测性维护的小形状因数工业参考设计工具包。

硬件开发套件包括一个带有多个传感器的工业传感器板,一个微控制器和一个用于通过有线连接发送数据的设备控制器,一个用于ST-LINK / V2-1编程和调试工具的适配器以及必要的电缆和连接器。

固件软件包 STSW-BFA001V1在STM32F4微控制器上运行。它包含基于3D加速度计库的完整演示示例,具有先进的信号处理功能,可进行预测性维护,包括时间分析(速度RMS,加速度峰值),频率分析(可编程FFT大小,平均,重叠和加窗),声音分析(从PDM到PCM) ,声压,音频FFT)。该软件包包括用于大气压传感器以及相对湿度和温度传感器的驱动程序。

FP-CLD-WATSON1:带云连接的无线传感器节点

软件包(FP-CLD-WATSON1)在无线连接的IoT节点上运行,并将数据传输到IBM Watson IoT,可用于传输传感器数据并从远程应用程序接收命令。

该软件包使开发人员可以快速启动端到端IoT开发,从而使他们专注于其他功能,而不是开发基本功能。

该软件包进一步扩展了用于处理加速度计数据的预集成算法,这些算法可用于检测来自电机,风扇和泵等设备的振动。被测设备的最大频率和磨损状况与原始传感器数据一起传输到IBM Watson IoT,从而可以快速开发用于工业状态监测和预测性维护的解决方案。

预测性维护是智能工厂的关键推动力之一,实现这一目标的技术已经存在:传感,连通性,安全性,电源管理以及具有人工智能功能的嵌入式处理。添加云计算和连接性,您将拥有创建复杂的高性能系统的所有要素,这些系统可以提供预测性维护应用程序的全部优势。

评论