本文作者

· 李建平 普控科技总经理(jianping.li@pukong-group.com)

· 马金武 普控科技硬件系统设计经理

· 沈 嵩 英飞凌科技 零碳工业功率事业部技术总监

/ 编者按 /

本文出自变频器企业的设计团队,全面介绍了满足IEC61800-9变频产品国际新能效标准的11kW重载型变频器产品定义、设计和验证,包括新一代IGBT7 - FP50R12W2T7_B11的选型、整机效率、温升、dv/dt、EMC等。

随着我国稳步推进能源绿色低碳转型,持续推动产业结构优化升级,在“双碳”目标(碳达峰与碳中和)指引下,变频器(Variable Frequency Drive,VFD)和电机组成的传动系统(Power Drive System,PDS)的能效指标变得尤为重要。因此,采用全新一代功率器件IGBT7和新高能效控制软件的变频器产品设计,可以为行业应用带来显著的节能效益和性能提升,更好地适应IEC61800-9等变频产品国际新能效标准的要求。

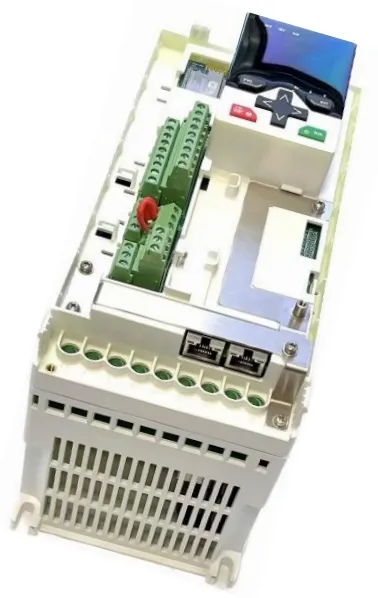

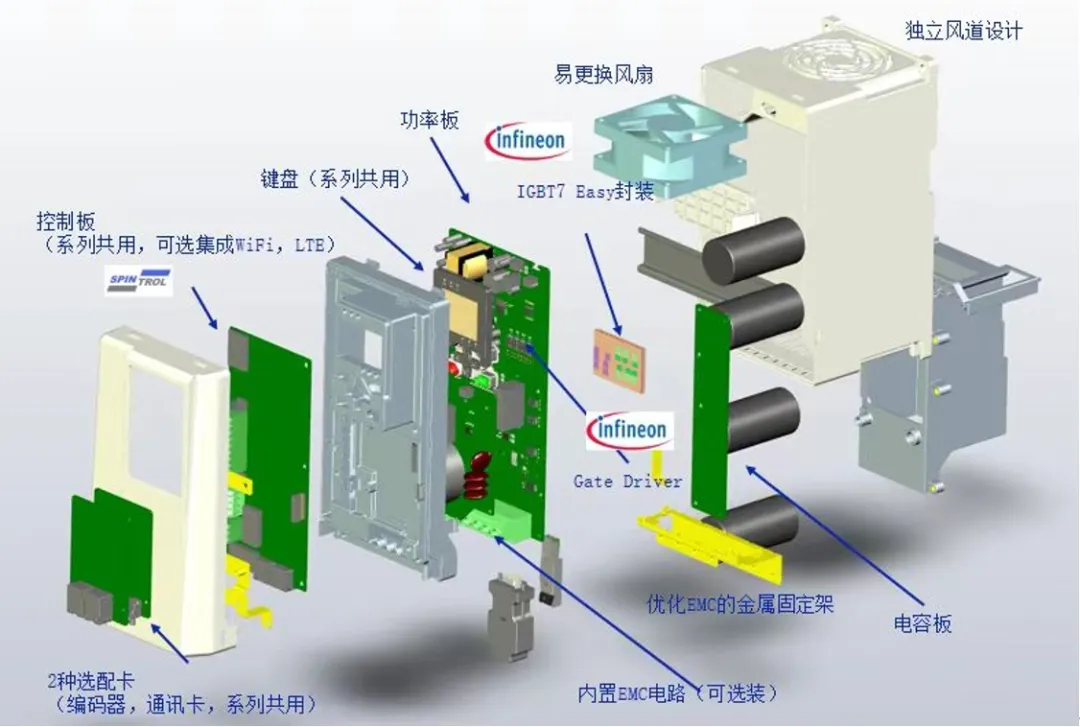

本文将介绍基于英飞凌TRENCHSTOP™ IGBT7系列EasyPIM™ 2B 1200V 50A模块FP50R12W2T7_B11开发的新一代超高功率密度11kW重载型通用变频器,该变频器具有体积小,功率密度高,满载效率可达98.1%,可适配IE3/4及以上高能效三相异步电动机电机及高速同步电机,支持多种总线通讯,具备Wi-Fi IoT云连接能力等特点。同时,本设计内置EMC滤波器,可满足IEC61800-3 C3类要求。特别适合高效率、高性能风机、泵类、压缩机驱动等应用场合。

变频器主要参数:

外形尺寸:高220mm*宽115mm*深180mm,由于IGBT7器件的高效率、低损耗的特性,有效减小了散热器尺寸,使得本设计将11kW变频器的尺寸降低到传统7.5kW变频器的尺寸水平,远领先于市场上同类产品,见下表:

-

输出额定功率Pld=11kW

-

输出额定电流Ild=23A(环境温度45℃,每10分钟可承受1分钟150%过载)

-

效率Efficiency>98%

本设计11kW与市场主流7.5kW产品外形

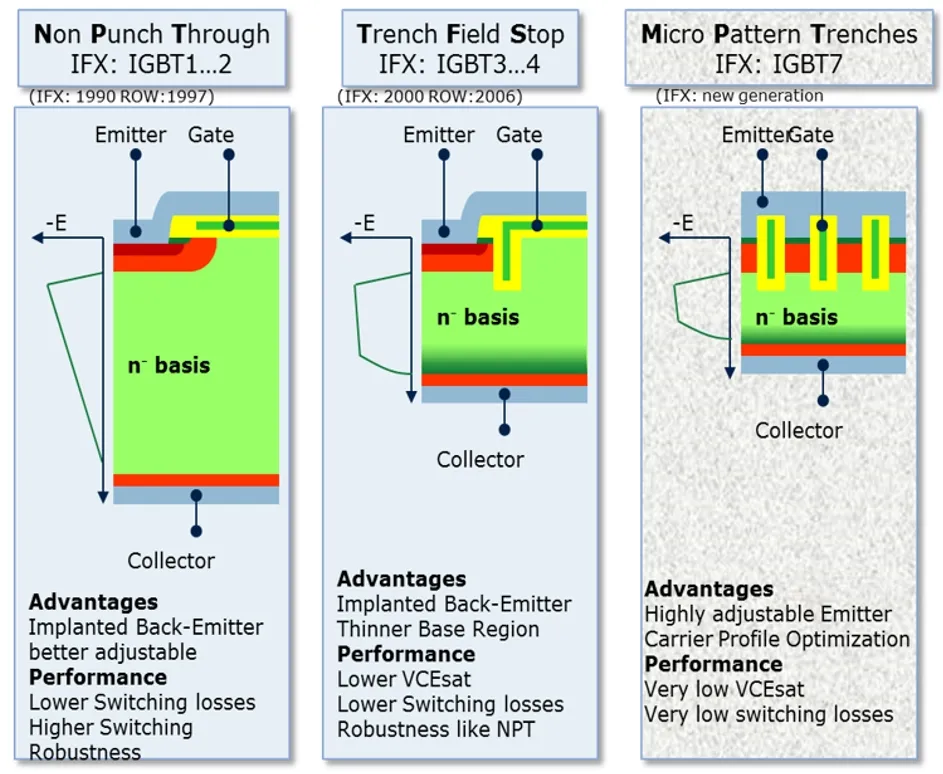

英飞凌IGBT7芯片和模块

IGBT是变频器中实现变频变压的核心元件,本设计采用的是英飞凌的EasyPIM™2B的模块FP50R12W2T7_B11,该模块采用最新一代的IGBT7技术,与传统的IGBT4相比,IGBT7采用了MPT微沟槽技术和更薄的晶圆,通过对元胞结构和间距的精心设计,改善了寄生电容参数,降低了导通损耗,并提供了更好的dv/dt可控性。

这一针对电机驱动定义的芯片在具体在变频器设计中,优势明显:

1. 封装降级

高功率密度,将50A的模块从Econo2封装尺寸减小到Easy 2B的尺寸,占用板面积减小43.7%

FP50R12KT4 FP50R12W2T7_B11

长107.5mm*宽45mm 长56.7mm*宽48mm

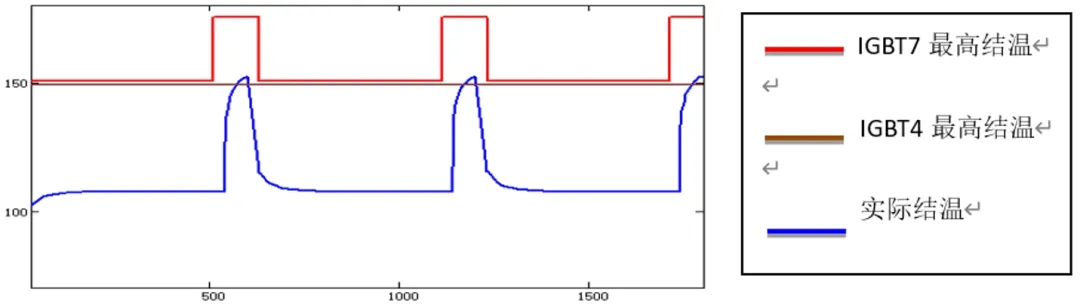

2. 与实际应用更匹配的结温特性

由于变频器是实际应用场合通常存在短时过载的工况,短时过载时,会造成IGBT实际结温进一步升高(如蓝色曲线的突起部分),与传统IGBT4相比,IGBT7将过载下的最大结温提高到175℃,过载和不过载结温设计限制分开考虑,模块能力的使用更充分。

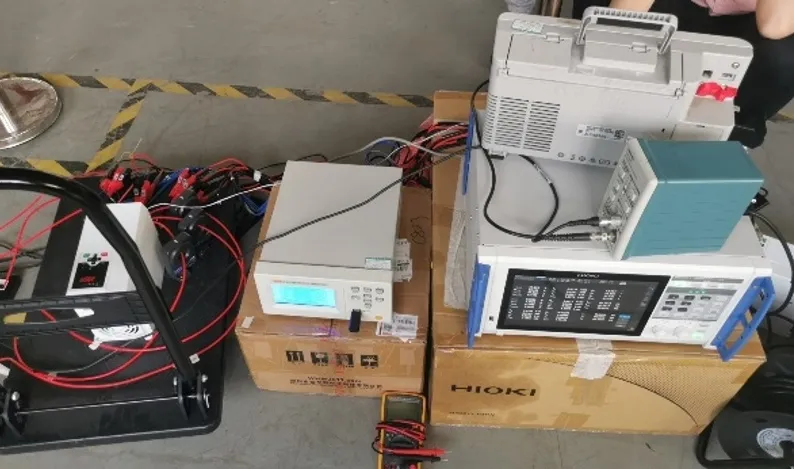

设计验证

1. dv/dt

IGBT开通电阻Ron阻值选择为11.2ohm,测得dv/dt=4.57kV/us,符合电机绝缘要求。

2. 硬件过流保护

硬件过流点为64A,保护动作延迟时间6us<8us,满足IGBT7短路时间要求。

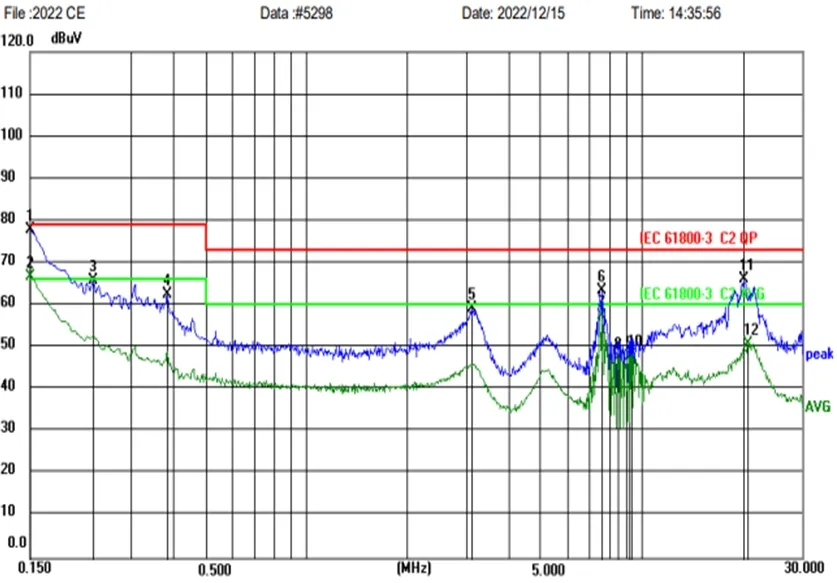

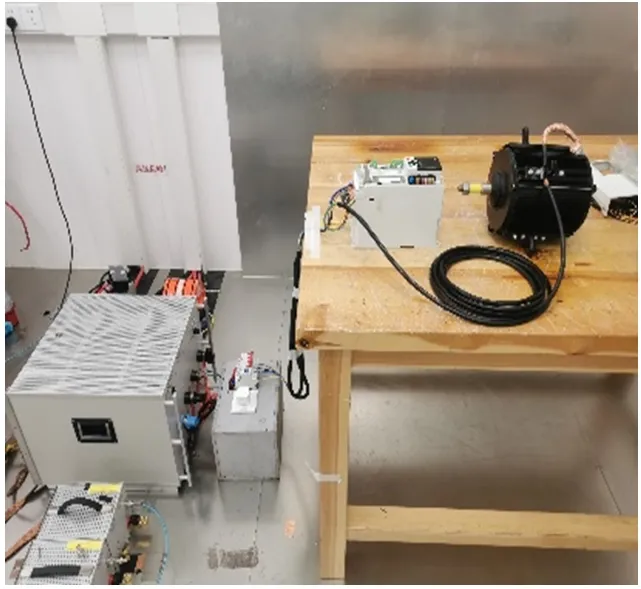

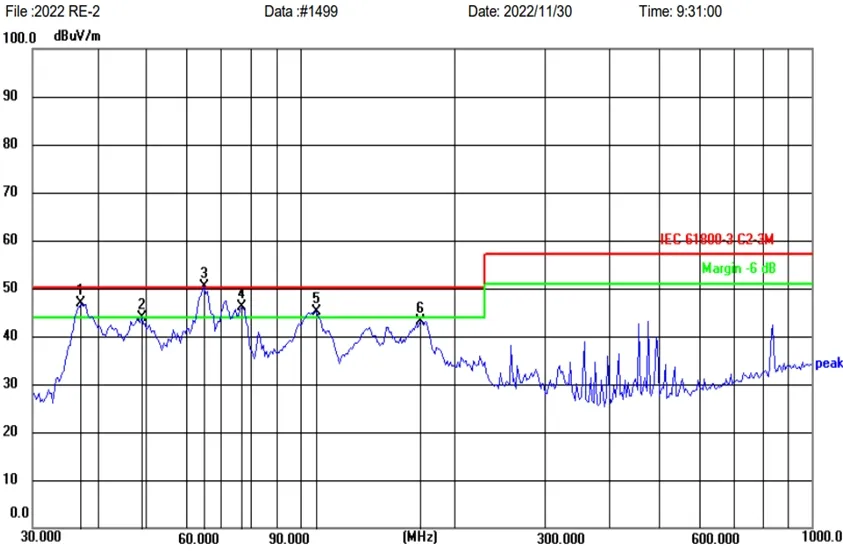

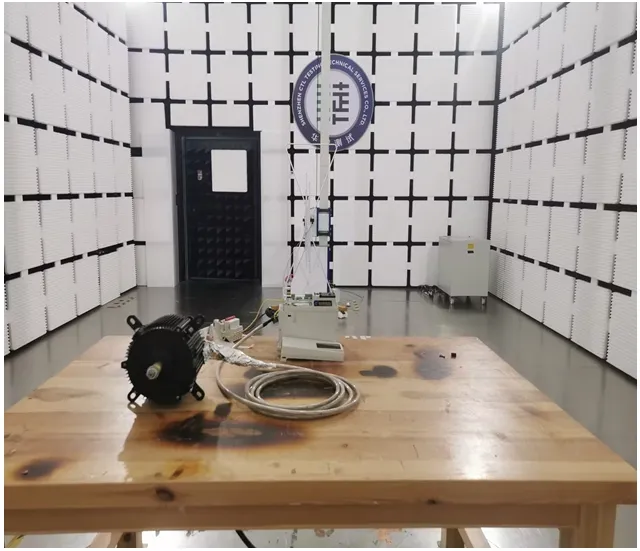

3. EMC测试

该变频器甚至可满足C2-5m的EMC要求。

i.传导极限值和测试

ii.辐射极限值和测试

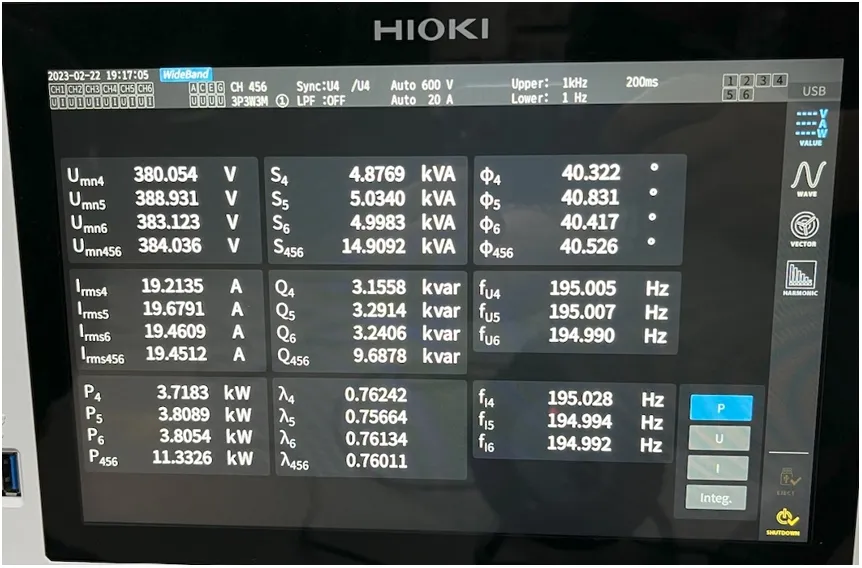

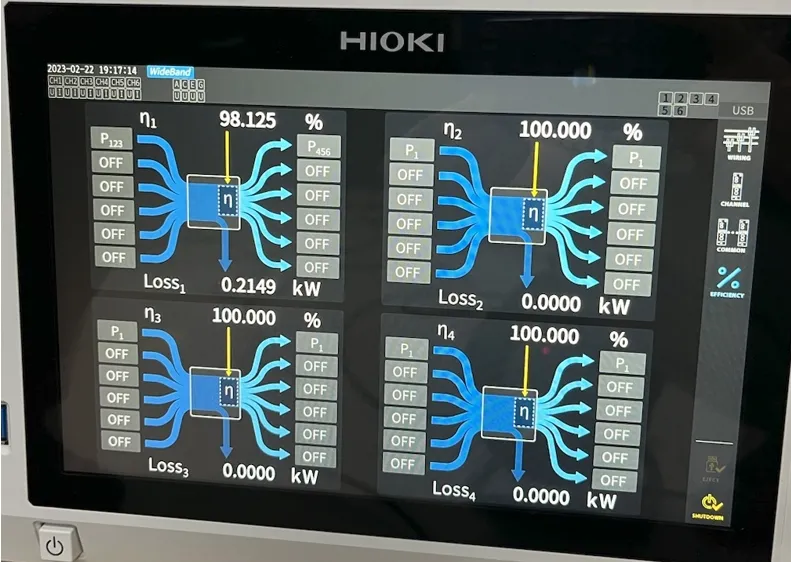

4. 效率

在永磁同步机负载条件下,输出19.5A,输出功率11.3kW时,整机效率可达98.1%。

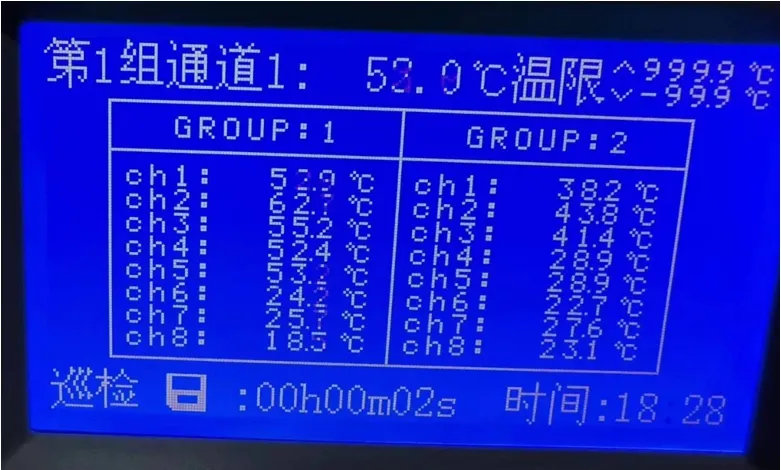

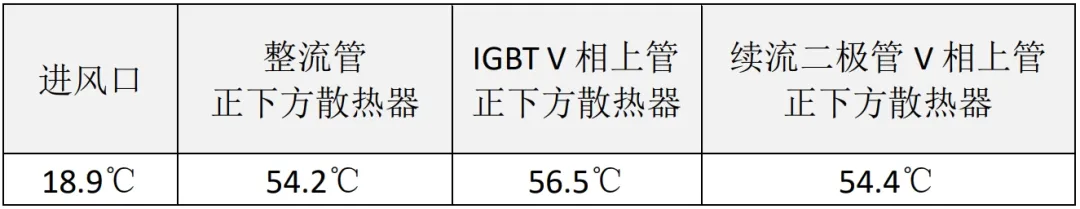

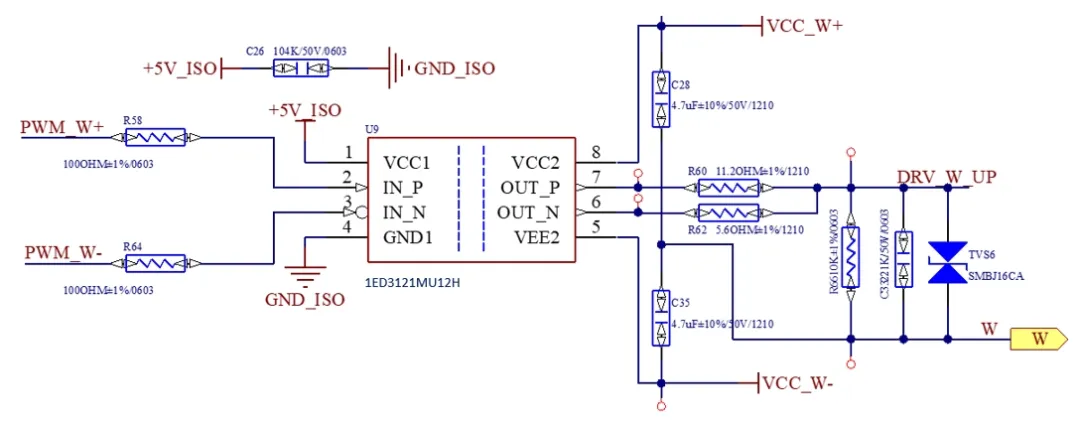

5. 温升

该变频器在如上工况稳定运行1小时,测得IGBT模块的温升数据如下:

计算上述工况IGBT模块损耗如下:

根据热阻数据推算IGBT结温约73℃,按环境温度45℃折算,该工况的IGBT结温约为100℃,设计裕量充足。

系统设计要点

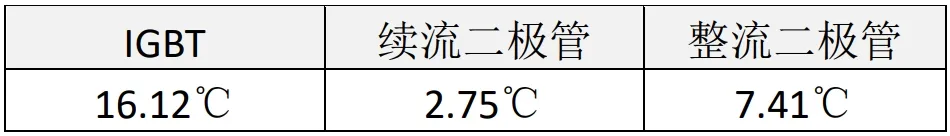

1. 散热设计

该变频器尺寸小,功率大,如何将热量快速的散出是系统设计的一大难点,对比多种布局方案,下图的布局方案系统的风阻小,流过散热器的风量大,能将模块的热量快速散出,母线电容与散热器之间用塑胶件隔开,且有一定风量流过母线电容表面,降低母线电容周围的环境温度,提高了电容寿命。

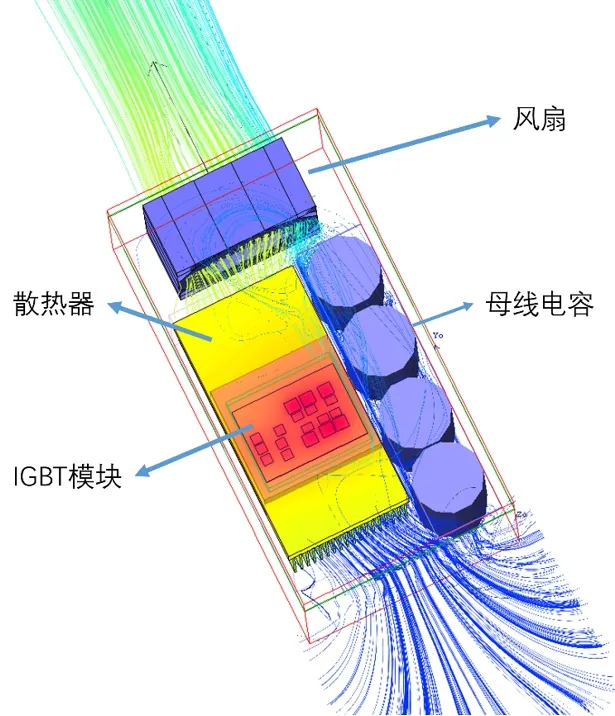

2. IGBT驱动设计

本设计采用英飞凌的1ED3121MU12H驱动IC,该芯片的开通电阻和关断电阻可分开配置,有高达5.5A的峰值驱动电流,足以驱动该模块的IGBT;驱动IC有高达200kV/us的共模抑制比,可减小传递到控制侧的IGBT开关干扰;芯片本身原、副边之间>8mm的电气间隙满足爬电距离要求;可直接接收MCU的3.3V PWM信号,与MCU内置的硬件比较保护PWM关断功能完美匹配,简化了系统设计。

结论

英飞凌的新一代IGBT7模块配合5.5A驱动能力的EiceDRIVER™驱动器,可以把变频器的功率密度大幅提高,从而提高整机性能,降低系统成本和整个产品寿命周期和拥有成本,增强市场竞争力。

参考阅读

扫描二维码,关注英飞凌工业半导体寻找更多应用或产品信息

评论