一、基本介绍

BMS 有三个主要系统:电池管理单元(BMU)、电池接线盒(BJB)和电池监控单元(CMU)。BMU 包含主控 MCU,是电池管理系统的控制部分,CMU 主要负责电池模组中电芯电压、温度的监控并反馈给 BMU,BJB 主要是一个机电箱,分流器、接触器和热熔断器都在这个箱子里。

HVBMS-LightningII 方案是一个用于电动汽车上的 800 V 的 BMS 方案,我主要负责 CMU Board 的硬件设计部分,CMU 板采用 4 颗检测 16 串电池的 chipways XL8816 AFE,总电压为 200V。此篇文章讲述 CMU Board 上的热失控监测的必要性。

二、国标规定热失控处理和触发判断条件

1.国标规定热失控处理

根据汽车动力电池标准 GB38031-2020《电动汽车用动力蓄电池安全要求》,热失控指电池单体放热连锁反应引起电池温度不可控上升的现象。规定了电池系统应具备完善的故障诊断和预警机制。

2、热失控触发判断条件

电池包或系统在由于单个电池热失控引起热扩散、进而导致乘员舱发生危险之前 5 分钟,应提供一个热事件报警信号(服务于整车热事件报警,提醒乘员疏散)。

热失控发生判断条件:

a)触发对象产生电压降,且下降值超过初始电压的 25%;

b)监测点温度达到制造商规定的最高工作温度;

c)监测点的温升速率 dT/dt≥1°C/s,且持续 3s以上。

当a)和 c)或者 b)和 c)发生时,判定发生热失控。

三、产生热失控的原因

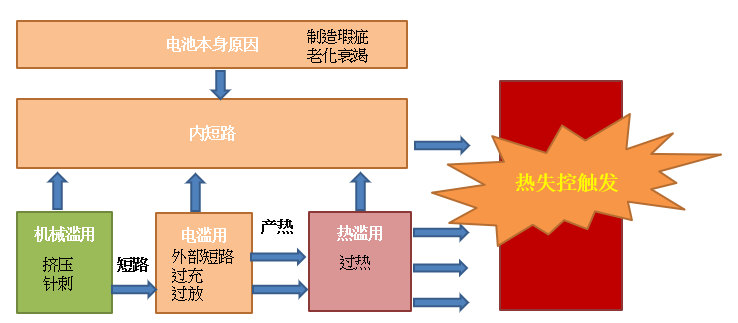

BMS 热失控是指电池在工作过程中产生异常放热,导致电池内部温度急剧升高,甚至可能发生爆炸等严重后果。造成 BMS 热失控的原因可能有以下几个如图 1 所示:

图 1

- 机械滥用: 指的是在外力作用下,锂电池单体、电池组发生变形。针对电芯的主要形式包括碰撞、挤压和穿刺。

- 电滥用: 一般包括外短路,过充,过放几种形式,其中最容易发展成热失控的要属过充电。

2.1 外短路: 即存在压差的两个导体在电芯外部接通。原因可能是由于汽车碰撞引起的变形,浸水,导体污染或维护期间的电击等。当外部短路产生的热量无法散去,高温便触发热失控。

2.2 过充电: 是电气滥用中危害最高的一种。当电池充电过程中,电池电压超出了设计范围,会导致电池内部化学反应失衡,进而产生热量。如果电压超出范围较大,就可能导致正极材料熔化、电解液沸腾和电池内部气体产生等严重问题,从而引发热失控。

2.3 过放电: 当电池工作时,随着放电时间的增加,电池内部的能量储备逐渐消耗,直到电压降至一定程度时停止工作。但是,如果在放电过程中电池电压降低得太快,可能会导致电池内部化学反应无法正确进行,从而引发局部热失控。

- 热滥用: 热滥用很少独立存在,往往是从机械滥用和电气滥用发展而来,还可能由连接器接触松动引起。

- 内短路: 就是电池的正负极直接接触。通常由机械和热滥用引起的大规模内短路将直接触发热失控。内部自行发展的内短路,不会立即触发热失控,但随着时间的积累,风险会逐渐增加。

四、热失控监测处理

热失控的发生大致可以划分为三个阶段:

自生热阶段(50℃-140℃):热积累,温度开始快速上升

热失控阶段(140℃-850℃):电压下降、温升速度加快,剧烈的反应生成大量气体的同时生成大量的热,发生膨胀。

热失控终止阶段(850℃-常温):一旦发生,只有待反应物耗尽,热失控过程才能自然终止。

所以只能通过监测早发现热失控的苗头,当热失控已经发生,只能通过硬件配套来推迟或抑制热失控的危害以赢得足够的时间让人在事故发生后逃脱。

HVBMS-LightningII 方案具有实时监测的热失控预警技术。采用高精度、高可靠性的传感器来监测温度,电压等运行参数,满足国标要求。

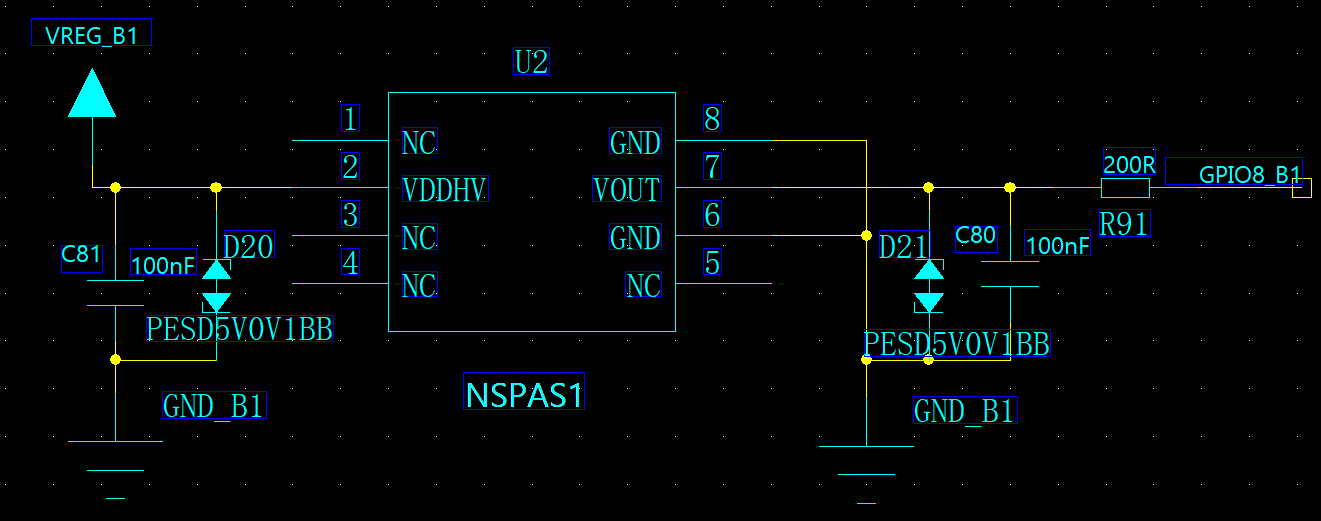

本方案采用纳芯微 NSPAS1 压力传感器,它的热失控保护主要通过内部压力传感器进行监测。当电池过热时,内部压力会升高,压力传感器能够通过感应电池的压力变化,进而向 BMS 发送信号,让 BMS 系统对压力进行调节和控制。当压力超过预设值时,会自动触发报警系统。如图 2 是压力检测部分电路。

图 2

根据手册来看,对于 EDS、EMC 更高要求的应用场合,需要在 VOUT、GND 间以及 VDDHVGND 间增加 TVS 管。故原理图如上。

五、总结

BMS 的压力检测部分在电动汽车的安全性保障中非常重要。当有了压力检测,BMS 能够实时监测电池的内部压力变化,并对其进行及时处理和控制,从而保障电池的安全性和稳定性。如果没有压力检测部分,电池组在使用中可能会长时间处于高气压状态,会导致电池内部产生负压,进而引发爆炸等严重后果。因此,设计 BMS 时要加以重视。

六、参考文献

[1] GB 38031-2020 电动汽车用动力蓄电池安全要求

[2] 纳芯微电子-NSPAS1 数据手册

[3] 知乎-电池热失控的检测和 BMS 的发展方向-朱玉龙

[4] CSND-新能源高级别故障-热失控- pegasusliuyong

欢迎在博文下方留言评论,我们会及时回复您的问题。如有更多需求,欢迎联系大联大世平集团 ATU 部门:atu.sh@wpi-group.com

作者:Amanda Yang / 杨友莉

评论